Описание технологического процесса изготовления тонкопленочных микросборок, используемого в АО «НИТИ «Авангард»

Качество изготовления микросборок должно обеспечивать их функционирование в составе РЭС в течение срока минимальной наработки, установленного техническими условиями на РЭС.

Связаться с нами:

(812) 740-08-23

niti-sale@nitiavangard.ru

Технологический процесс изготовления тонкопленочных микросборок состоит из четырех основных элементов:

- Изготовление плат;

- Сборка;

- Отбраковочные испытания;

- Приемо-сдаточные испытания.

I. Изготовление плат основано на комплексном использовании следующих технологических методов:

1) Очистка подложек перед напылением.

Очистка подложек будущих микросборок, включает обработку моющими средствами, промывку и сушку. Промывку подложек после обработки моющими средствами производят в проточной дистиллированной или деионизованной воде. Поверхность подложек, прошедших очистку, должна быть чистой, без подтеков, пятен и инородных материалов

2) Напыление резистивно-проводниковой структуры.

Напыление резистивно-проводниковых структур на подложки производят с использованием установок вакуумного напыления.

Перед напылением производят очистку навесок напыляемых материалов, которая включает в себя обработку навесок моющими средствами, травление, осветление, промывку и сушку, а так же очистку испарителей, которая включает в себя обработку моющими средствами, травление, промывку и сушку.

При изготовлении пленочной структуры в раздельных вакуумных циклах напыление отдельных слоев структуры производят в обособленных вакуумных циклах одной или разных установок вакуумного напыления.

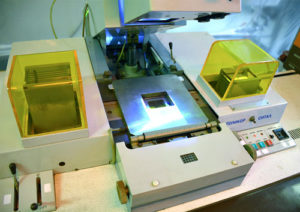

3) Фотолитография (изготовление фоторезистивной маски).

Изготовление фоторезистивной маски включает и выполняется в следующей последовательности: нанесение фоторезистивного слоя, сушка фоторезистивного слоя, совмещение и экспонирование рисунка, проявление фоторезистивной маски, термообработка фоторезистивной маски. Для изготовления масок используются прецизионные фотошаблоны. Для изготовления фоторезистивных масок используют

фоторезист ФП-383. Нанесение фоторезиста на подложку производят методом центрифугирования до полного растекания фоторезиста по поверхности подложки. После проявления фоторезистивная маска не должна иметь сквозных дефектов, нарушающих ее целостность.

4) Проверка адгезии.

Контроль прочности сцепления нанесенных слоев (структур) с подложкой проводят приложением направленного нормально к поверхности подложки отрывающего усилия не менее 0,098 Н через приваренную золотую проволоку диаметром 0,04 мм.

5) Лазерная подгонка резисторов и разделение подложек на платы.

Подгонка сопротивлений резисторов до значений, установленных конструкторской документацией на плату, производится лазерным методом с использованием установок лазерной подгонки АМЦ. Разделение подложек на платы производят резкой алмазным диском или ломкой предварительно скрайбированных подложек. При скрайбировании несквозная непрерывная линия реза проходит по рабочей поверхности подложки от одного ее края до противоположного.

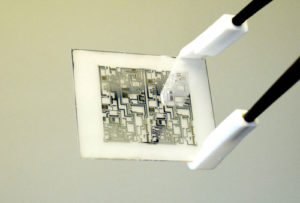

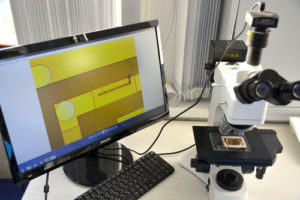

6) Контроль и ретушь плат.

Контроль прочности сцепления нанесенных слоев (структур) проводят приложением направленного нормально к поверхности подложки отрывающего усилия не менее 0,098 Н через приваренную золотую проволоку диаметром 0,04 мм. Контроль качества плат по внешнему виду проводится с помощью бинокулярного микроскопа при 16-кратном увеличении. Контролю подвергаются 100% плат.

Контроль прочности сцепления нанесенных слоев (структур) проводят приложением направленного нормально к поверхности подложки отрывающего усилия не менее 0,098 Н через приваренную золотую проволоку диаметром 0,04 мм. Контроль качества плат по внешнему виду проводится с помощью бинокулярного микроскопа при 16-кратном увеличении. Контролю подвергаются 100% плат.

7) Разделение подложек.

После того, как платы изготовлены и проверены они разделяются из мультиплицированной заготовки на отдельные панели, которые затем поступают в цех для установки компонентов и разварки кристаллов.

II. Сборка микросборок основана на комплексном использовании следующих технологических методов:

1) Приклейка плат в корпус.

Перед установкой плат на основание корпуса проводят технологическую очистку оснований и крышек корпусов в изопропиловом спирте в течение 3-х часов с последующей сушкой в струе сжатого очищенного воздуха. Приклейку плат на основание корпуса производят с помощью клеев, в состав которых входят эпоксидные смолы, катализаторы и различные наполнители, увеличивающие теплопроводность клеев. Основание корпуса с установленной платой выдерживают с сушильном шкафу при температуре 80°С в течение 4-х часов. Качество приклейки контролируют при 16-кратном увеличении на соответствие чертежу и требованиям операционной карты.

Для микросборок С1.151.ПУ1 и С1.151.ПУ2 — основание корпуса облуживается припоем ПОС-61 и плата припаивается на основание корпуса на подогревном столике. Качество установки платы на основание корпуса проверяется испытанием микросборок на линейное ускорение 3000 g в течение 3 минут.

2) Приклейка навесных компонентов.

Комплектование микросборок навесными элементами производят в соответствии с комплектовочной ведомостью, входящей в состав конструкторской документации на микросбору. При работе с микросборками соблюдают требования по защите от статического электричества. Приклейку навесных элементов на плату производят с помощью клеев, в состав которых входят эпоксидные смолы. Платы с установленными элементами выдерживают в сушильном шкафу при температурах +60°С ¸ +80°С в течение 2-х или 4-х часов в зависимости от марки клея. Контроль правильности установки навесных элементов производится на соответствие сборочному чертежу и требованиям операционной карты.

3) Разварка выводов навесных компонентов.

Перед разваркой вывода навесных элементов разводят с помощью иглы по контактным площадкам платы и выводам основания корпуса согласно сборочному чертежу. Разварку навесных компонентов производят на установках «Контакт-3А» или Т-117. Перед началом работы на установке производят подбор режимов сварки для получения качественного сварного соединения выводов элементов с контактными площадками платы. Контроль качества сварных соединений производят при 16х увеличении бинокулярного микроскопа.

4) Термообработка открытых микросборок.

Термообработка микросборок перед герметизацией проводится в сушильном шкафу при температуре +85°С в течение 48 часов с целью окончательной полимеризации клеев, используемых для приклейки плат и навесных компонентов.

5) Контроль электрических параметров микросборок.

Контроль электрических параметров производится с целью определения работоспособности микросборки на соответствие нормам, установленным в технических условиях. Микросборки, электрические параметры которых не соответствует требованиям ТУ, анализируют и подвергают ремонту.

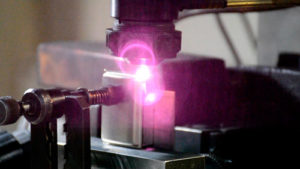

6) Герметизация методом лазерной сварки.

Микросборки, соответствующие требованиям технических условий по электрическим параметрам, герметизируют. Корпус с установленной в него платой с навесными компонентами накрывают крышкой. Непосредственно перед герметизацией микросборки подвергают вакуумной сушке. После достижения в камерах рабочего режима микросборки сушат при температуре +80°С в течение 4-х часов. Герметизацию микросборок производят методом лазерной сварки с помощью установок «Квант-12» или «Квант-15». Качество сварного соединения контролируют при 16-кратном увеличении.

Контроль герметичности корпусов микросборок после проведения операции герметизации производят сначала масс-спектрометрическим методом с помощью гелиевого течеискателя, а затем вакуумно-жидкостным методом.

7) Маркировка.

Маркировка микросборок производится лазерным методом с помощью установки «МиниМАРКЕР 2» по заданному файлу.

8) Лакировка.

Лакировка микросборок производится с помощью кисти лаком УР-231 в два слоя. Предварительная сушка при температуре (25 ± 10) ºС в течение 30 минут. Затем сушка в сушильном шкафу при температуре +60ºС в течение 2 часов. Время сушки в сушильном шкафу после нанесения второго слоя лака УР-231 – 8 часов.

III Отбраковочные испытания проводятся с целью выявления ненадежных с точки зрения электрических параметров компонентов микросборки следующими технологическими методами:

1) Термообработка загерметизированных микросборок.

Термообработка микросборок после герметизации проводится в сушильном шкафу при температуре +85°С в течение 24 часов.

2) Термоциклирование.

Термоциклирование микросборок проводится путем выдерживания изделий в камере тепла при температуре +85ºС (или +70ºС) в течение 1 часа с последующим переносом в камеру холода и выдерживанием при температуре минус 60ºС в течение 1 часа. Количество циклов – 5.

3) Термоэлектропрогон.

Микросборки устанавливают на испытательные платы, платы помещают в камеру тепла при температуре +85ºС. Через распределитель на микросборки подают питающие напряжения. Время выдержки в камере тепла от 48 часов до 168 часов; время выдержки устанавливается в технических условиях.

Микросборки устанавливают на испытательные платы, платы помещают в камеру тепла при температуре +85ºС. Через распределитель на микросборки подают питающие напряжения. Время выдержки в камере тепла от 48 часов до 168 часов; время выдержки устанавливается в технических условиях.

4) Испытание на механические воздействия.

Испытание проводят на воздействие линейного ускорения с помощью центрифуги или на воздействие вибрации с помощью вибростенда LDS V875-440HBT. Вид испытания и параметры воздействия указываются в технических условиях на микросборку.

5) Контроль электрических параметров при пониженной и повышенной температуре среды.

Контроль электрических параметров при пониженной температуре среды проводится после выдержки микросборок в камере холода при температуре минус 60ºС в течение 1 часа. Контроль электрических параметров при повышенной температуре среды проводится после выдержки микросборок в камере тепла при температуре +85ºС в течение 1 часа.

IV Приемо-сдаточные испытания

Приемо-сдаточные испытания микросборок проводятся в последовательности и методами, указанными в технических условиях на микросборку в присутствии ОТК и представителя заказчика.

Включают в себя:

- Визуальны контроль внешнего вида, маркировки и габаритных размеров микросборок.

- Контроль электрических параметров при нормальных климатических условиях.

- Контроль электрических параметров при пониженной температуре среды (минус 60ºС).

- Контроль электрических параметров при повышенной температуре среды (+85ºС).

Связаться с нами:

(812) 740-08-23

niti-sale@nitiavangard.ru